دانشنامه

نحوه انتخاب و استفاده از دیافراگم سیل

مقدمه

در فرآیندهای شیمیایی و فرآیندهای تولیدی نیاز به دقت و حصول اطمینان به ابزارهای اندازه گیری مانند فشار، سطح و جریان است.

این امر برای به حداقل رساندن هزینه ها و کم کردن زمان توقف و تعطیلی تولید بسیار مهم است. در شرایط مختلف، برای حفظ دقت و قابلیت اطمینان مورد نیاز و آسیب رسیدن به ابزار اندازهگیری فشار لازم است آن را از محیط فرآیند جدا کرد. این جداسازی از فرآیند معمولاً با استفاده از دیافراگم سیل انجام می شود. این حفاظت طول عمر ابزار اندازه گیری را به میزان قابل توجهی افزایش می دهد.

قبل از شروع هر پروژه با کاربردهای فشار، سطح و جریان، باید عملکرد و محل استفاده از دیافراگم سیل ها را مشخص کرد.

این تخصص و تجربه در شرکت آرامک صنعت وجود دارد تا اطمینان حاصل شود که راه حل های مناسب برای رفع نیازهای فرآیند از همان ابتدا و جلوگیری از بروز هرگونه مشکل در مرحله بعدی ارائه می شود. هنگامی که به دیافراگم سیل نیاز است، ویژگی های مواد، شرایط عملیاتی برای ابزار، و انتخاب محل مناسب نصب؛ متریال دیافراگم، حساسیت به فشار و دما و ..... باید در نظر گرفته شود.

مقدمه ای بر اصول عملکرد

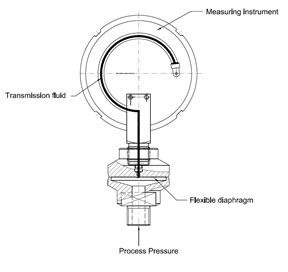

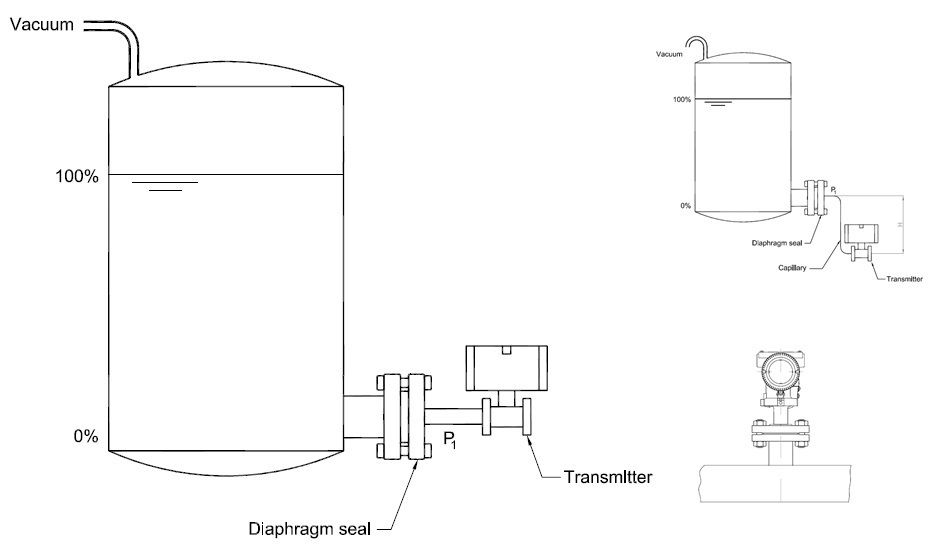

یک مجموعه اندازه گیری دیافراگم سیل که در مجموع یک ابزار اندازه گیری است، معمولا شامل یک ترانسمیتر فشار یا گیج فشار، یک یا دو دیافراگم سیل و با ساختار ارتباطی مستقیم یا با لوله مویرگی (کاپیلاری)، و مایع پرکننده می باشد.

یک مجموعه دیافراگم سیل که به درستی آماده و پر شده باشد، فشار فرآیند روی دیافراگم را به دقت به عنصر حسگر ابزار اندازه گیری منتقل می کند. این بر اساس اصل پاسکال است که می گوید فشار اعمال شده بر یک سیال بدون کاهش از طریق آن سیال در هر جهت منتقل می شود. شکل ها یک نمای کلی از این اصل عملیاتی را ارائه می دهند:

فشار فرآیند نیرویی را بر روی سطح بیرونی دیافراگم (که اصطلاحا ممبران یا ورق انعطاف پذیر گفته می شود) اعمال می کند. همانطور که دیافراگم تحت این نیرو خم می شود و به سمت داخل فشار می آورد، سعی می کند انتقال نیرو را با استفاده از مایعی که پشت دیافراگم پر شده است را انجام دهد. مایع انتقال دهنده به گونهای طراحی شده است که در برابر فشردهسازی مقاومت کند، بنابراین نیرو به طور متناسب و مستقیم به ابزار اندازهگیری هدایت میشود و باعث ایجاد یک قرائت نتیجه بر روی ابزار متصل به دیافراگم ایجاد شود.

زمان استفاده از دیافراگم سیل

دیافراگم سیل معمولاً برای محافظت از ابزار اندازه گیری استفاده می شود. موقعیتهای مختلفی وجود دارد که باید دیافراگم سیل را در نظر گرفت:

- سیال خورنده: هنگامی که محیط فرآیند خورنده باشد، به قسمت های خیس شده یک ابزار اندازه گیری فشار استاندارد حمله شیمیایی می کند.

- سیال ویسکوز: زمانی که محیط فرآیند بسیار چسبناک است یا حاوی ذرات جامد است که هر یک می تواند منجر به مسدود شدن ورودی فشار دستگاه شود.

- انجماد: زمانی که محیط فرآیند مستعد انجماد، تبلور و/یا پلیمریزاسیون در طول زمان باشد. محیط ممکن است با کاهش دما یخ بزند، ممکن است در هنگام خشک شدن ثابت شود، یا ممکن است در معرض پلیمریزاسیون قرار گیرد. در این شرایط مسیر فشار ورودی به تجهیز اندازه گیری ممکن است مسدود شود

- دماهای بالا/پایین: هنگامی که دمای محیط فرآیند بسیار بالا یا بسیار پایین است و از حد دمای ابزار اندازه گیری فشار فراتر می رود و در نتیجه ابزار اندازه گیری آسیب دیده می شود.

- الزامات بهداشتی: زمانی که فرآیند به راحتی تحت تأثیر تشکیل باکتری در یا در اتصال فرآیند قرار می گیرد. وجود باکتری در محیط فرآیند می تواند منجر به رد دسته (Batch) تولید شود. این کاربردها که در آن بهداشت از اهمیت بالایی برخوردار است اغلب در صنایع داروسازی، غذا و نوشیدنی یافت می شود.

- اتصالات فرآیندی خاص: زمانی که محل اندازه گیری فشار برای نصب مستقیم ابزار اندازه گیری فشار مناسب نباشد. یک دیافراگم با نصب از راه دور، با استفاده از کاپیلاری تیوب، بررسی آسان بصری ابزار را تضمین می کند.

- جایگزینی "Seal Pot": به عنوان جایگزینی برای به اصطلاح "سیل پات" برای اندازه گیری سطح مایع در مخازن نگهدارنده فشار.

- نفوذ هیدروژن: همچنین دیافراگم سیل زمانی استفاده می شود که در فرآیند احتمال وجود یون هیدروژن (H+) وجود داشته باشد که بتواند به دیافراگم نفوذ کند. در این موارد، دیافراگم را با روکش طلا محافظت می کنند.

ملاحظات عملکرد

نصب دیافراگم سیل روی یک ابزار فشار، عملکرد دستگاه را تغییر می دهد. سیستم دیافراگم سیل بسته به پیکربندی سیستم، اثرات دمایی و زمان پاسخ بیشتری خواهد داشت. عملکرد کل سیستم دیافراگم سیل باید هنگام تعیین یک برنامه جدید ارزیابی شود تا از عملکرد رضایت بخش هنگام نصب در فرآیند اطمینان حاصل شود.

- حجم سیستم: حجم سیال پر کننده در سیستم دیافراگم سیل باید تا حد امکان به حداقل برسد. هر چه حجم در سیستم بیشتر باشد، اثر (بالقوه) دما بیشتر می شود. برای عملکرد بهتر، همیشه حجم سیستم را تا حد امکان کوچک نگه دارید، به عنوان مثال با کوتاه نگه داشتن لوله های کاپیلاری تا حد امکان. همچنین توصیه می شود از طول های مختلف کاپیلاری در HP و LP اندازه گیری DP استفاده نکنید.

- اثر نصب: اثر نصب بر روی یک سیستم مهر و موم دیافراگمی، تغییر در فشار است که توسط ستون سیال پرکننده عمودی بین دیافراگم سیل و ابزار، به دلیل تغییر گرانش سیال پرکننده به عنوان یک نتیجه انحراف دمای محیط

- جابجایی صفر: رایج ترین کاربرد دیافراگم سیل در اندازه گیری سطح است. محدوده مناسب یک ترانسمیتر برای سرویس سطح مستلزم در نظر گرفتن وزن مخصوص سیال پرکننده و سیال فرآیند و محدوده ترانسمیتر است.

- اثر دما: تغییرات در حجم سیستم دیافراگم سیل "اثرات دما" نامیده می شود. آنها به دلیل تغییر در حجم و چگالی سیال در سیستم ایجاد می شوند و زمانی رخ می دهند که سیال پرکننده منبسط یا منقبض می شود که ناشی از نوسانات فرآیند و/یا دمای محیط است. این تغییر در حجم زیاد باعث تغییر در فشار داخلی سیستم و دیافراگم سیل می شود.

- ویژگی های دیافراگم: ویژگی های خود دیافراگم برای عملکرد مهم هستند. به طور کلی، قطر دیافراگم بزرگتر باعث انعطاف پذیری بیشتر می شود و نسبت به تغییرات حجم به دلیل تأثیرات دما حساس تر است. سایر مشخصات دیافراگم مانند متریال و ضخامت دیافراگم و همچنین الگوی های پیچش، یک عامل مهم هستند زیرا همه آنها بر عملکرد سیستم دیافراگم سیل تأثیر دارند.

- مشخصات سیال پر کننده : هر سیال پر کننده ویژگی های خاص خود را دارد، مانند چگالی، ویسکوزیته، انبساط حرارتی و فشار بخار. این ویژگی ها تحت تأثیر فشار و دمای سیستم قرار می گیرند و عملکرد سیستم دیافراگمی سیل را تعیین می کنند. انتخاب سیال پرکننده به عواملی مانند دما، فشار، حجمی که باید جابجا شود (زمان پاسخ) و ایمنی فرآیند بستگی دارد. بیشتر مایعات پر استفاده روغن سیلیکون، گلیسیرین یا روغن های گیاهی هستند. همچنین از سیالات پرکننده بی اثر ویژه، مانند Halocarbon® برای کاربردهای کلرید و اکسیژن و سایر مایعات پرکننده ویژه برای دماهای بالا (تا 410 درجه سانتیگراد) استفاده می شود.

مقدمه ای بر فشار

دیافراگم سیل بر روی ابزار اندازه گیری فشار استفاده می شود. فشار را می توان به عنوان نیروی اعمال شده بر روی سطح توصیف کرد. روش های مختلفی برای بیان فشار وجود دارد.

میتوان آن را بر حسب کیلوگرم نیرو بر سانتیمتر مربع (kgf/cm²) بیان کرد، بهطوریکه kgf نشاندهنده نیرو و سانتیمتر مربع برای سطحی است که فشار روی آن اعمال میشود. همین مورد برای پوند در هر اینچ مربع (PSI) که معمولاً استفاده می شود معتبر است. فشار را می توان در واحدهای مختلف دیگر نیز بیان کرد و رایج ترین آنها عبارتند از: bar، mbar، kPa و MPa، mmHG = Torr (اندازه گیری خلاء)، mmH20، اینچ H2O. فشاری که همواره در جو زمین وجود دارد و بر بدن ما و همه موجودات اعمال می شود، فشار اتمسفر نامیده می شود که میانگین آن 101325 کیلو پاسکال است.

در صنعت، فشار معمولا برای ایجاد یک واکنش شیمیایی یا فیزیکی استفاده می شود. با افزایش یا کاهش فشار، واکنشی برای به دست آوردن نتیجه یا محصول مورد نظر انجام می شود. این تغییر فشار اتمسفر را می توان با گرم کردن یا جوشاندن یک گاز یا سیال، با پمپاژ یک گاز یا سیال، با فشرده کردن یک گاز یا با واکنش شیمیایی در نتیجه اختلاط چندین ماده انجام داد. برای کنترل این فرآیند و جلوگیری از خارج شدن آن از کنترل، این تغییرات فشار نسبت به فشار اتمسفر باید به دقت اندازه گیری شود.

فشار مطلق، گیج، و دیفرانسیل

بسته به اینکه چه چیزی اندازه گیری شود، سه نوع فشار تعریف شده است. آنها با مرجع صفر استفاده شده متمایز می شوند:

فشار مطلق: فشار در خلاء مطلق است، بنابراین برابر است با فشار گیج - فشار اتمسفر. برای اینکه مشخص شود که مربوط به فشار مطلق است، یک «a» به واحد اندازه گیری اضافه می شود، به عنوان مثال: mbara; PSIa

فشار گیج: فشار اتمسفر است، بنابراین برابر با فشار مطلق+فشار اتمسفر است. علائم منفی معمولا حذف می شوند. به منظور روشن شدن این موضوع که مربوط به فشار گیج است، 'g' به واحد فشار اضافه می شود، به عنوان مثال: mbarg; PSIg

فشار دیفرانسیل: اختلاف فشار بین دو مقدار فشار است

تعاریف فشار در صنعت فرآیند

در صنعت فرآیند معمولاً از نامگذاری های مختلف فشار استفاده می شود. مرتبط ترین فشارها برای سیستم های دیافراگم سیل عبارتند از:

- فشار طراحی Design Pressure

- حداکثر فشار کاری Max Pressure

- فشار عملیاتی Operating Pressure

- حداکثر فشار کاری (MWP): عبارت است از بالاترین فشاری که یک دستگاه می تواند بدون ترکیدن یا خرابی تحمل کند.MWP بالاتر از هر فشار دیگری است که می تواند در فرآیند ایجاد شود.

- فشار طراحی: هم کمترین و هم بالاترین فشاری که می تواند در یک مشخصات فرآیند داده شده رخ دهد. حداقل/حداکثر فشار طراحی زمانی به دست میآید که فرآیند از کنترل خارج میشود و قبل از اینکه دستگاههای ایمنی (مانند شیرهای فشار، دیسکهای rupture) وارد عمل شوند. فشارهای طراحی باید در مرحله طراحی در نظر گرفته شود تا از یکپارچگی مکانیکی دستگاه در هنگام قرار گرفتن در معرض این فشارهای طراحی اطمینان حاصل شود. عملکرد مناسب پس از قرار گرفتن در معرض حداقل / حداکثر فشار طراحی مورد نیاز نیست.

- فشار عملیاتی:

- حداقل: کمترین فشاری که تحت آن فرآیند همچنان پایدار است

- نرمال: فشاری که تحت آن فرآیند به طور مطلوب اجرا می شود

- حداکثر: بالاترین فشاری که تحت آن فرآیند همچنان پایدار است

فشارهای عملیاتی باید در نظر گرفته شود تا از عملکرد صحیح دستگاه اطمینان حاصل شود، زیرا برای انتخاب و طراحی صحیح دیافراگم سیل و مایع پرکننده مهم هستند.

- فشار استاتیک: فشار در یک نقطه تعیین شده در فرآیند. فشار استاتیک معمولاً برای جلوگیری از ابهام و تشخیص آن از فشار کل و فشار دینامیکی استفاده می شود. فشار استاتیکی با فشار یکسان است و می تواند یکی از نامگذاری های فشار ذکر شده در بالا باشد. فشار استاتیک به ویژه در مورد اندازه گیری فشار دیفرانسیل مهم است. به عنوان مثال. فشار در سمت فشار بالا (HP) 100،1 بارگیج است. فشار در سمت فشار پایین (LP) 100 بارگیج است، سپس فشار دیفرانسیل (dP) 0.1 بار و مقدار فشار استاتیک 100 بار است.

-

فشار هیدرواستاتیک: فشاری است که توسط یک ستون سیال در اثر نیروی گرانش اعمال میشود. با اندازهگیری فشار هیدرواستاتیک میتوان سطح را در مخازن، مخازن، راکتورها و غیره اندازهگیری کرد. این یکی از رایجترین کاربردهای دیافراگم سیل است. همچنین فشار هیدرواستاتیک را می توان برای اندازه گیری تغییرات چگالی استفاده کرد.

انتخاب مناسب دیافراگم سیل تحت تأثیر فشارهای فرآیند ذکر شده در بالا قرار دارد. هر نوع دیافراگم سیل با توجه به ساختار یا جنس بدنه خود دارای محدودیت هایی است. برای اتصالات فلنجی، ضمیمه ای ارائه شده است که حداکثر و حداقل درجه بندی فشار/دما را نشان می دهد. اتصالات فرآیندی فلنجی و رزوه ای دارای محدودیت های استاندارد در تحمل فشار هستند (EN1092-1، ASME B16.5، ANSI B1.20.1، ISO7005-1، ISO228-2، ISO10423، JIS B2220). را با این حال، ساخت دیافراگم سیل می تواند یک عامل محدود کننده نیز باشد و در برگه های داده به عنوان حداکثر فشار کاری دیافراگم سیل مشخص شده است.

- فشار خلاء

هنگام تهیه یک سیستم دیافراگم سیل برای اندازه گیری با فشار فرآیند تحت خلاء باید دقت شود.

خلاء کامل: عدم وجود ماده

در حالی که دیافراگم سیلها برای اکثر کاربردهای استاندارد خلاء عملکرد عادی دارند، با نزدیکتر شدن فشار به خلاء کامل، قابلیت اطمینان قابلقبول دشوارتر میشود. این به دلیل این واقعیت است که بیشتر سیالات پرکننده حاوی مقادیر میکروسکوپی هوا یا گازهای به دام افتاده هستند و با نزدیک شدن به فشار صفر مطلق به طور قابل توجهی منبسط می شوند. این انبساط یکی از مهم ترین فاکتورهای یک سیستم آب بندی را تضعیف می کند، یعنی:

حجم سیال پرکننده کاملاً ثابت در هر فشاری.

به منظور غلبه بر این مشکل بالقوه، فناوری پر کردن آرامک صنعت امکان گاز زدایی کامل سیال پرکننده را در فشار کمتر از 1*10-8 مگابار در ترکیب با گرمایش صحیح سیال پرکننده اعمال شده فراهم می کند.

همچنین، در شرایط فرآیند خلاء، این خطر بالقوه وجود دارد که از طریق یک واشر یا رزوه، هوا در سیستم مکیده شود و تمام عواقب احتمالی برای عملکرد سیستم دیافراگم سیل وجود دارد. با ساختار کامل جوشکاری، عنصر اندازهگیری دیگر واشر ندارد که باعث می شود از هر نوع نشتی جلوگیری شود. به عنوان مثال، خلاء اغلب به طور ناخواسته در طی فرآیندهای تمیز کردن و خنک کردن سریع رخ می دهد. برای پوشش این حضور اغلب ناشناخته و ناآگاه خلاء، تمام دیافراگم سیل های آرامک به طور استاندارد تست می شوند، حتی زمانی که هیچ مقداری از خلاء مشخص نشده باشد.

وجود خلاء در فرآیند، هنگام انتخاب مایع پرکننده دیافراگم و نصب دستگاه، عامل بسیار مهمی است. رابطه بین مقدار خلاء و دمای فرآیند باید در منحنیهای فشار بخار سیال پرکننده بررسی شود تا ببینیم آیا سیال پرکننده مناسب است یا خیر. هنگام نصب ابزار برای کاربرد خلاء، ابزار باید زیر (پایین ترین) دیافراگم سیل قرار گیرد تا از دستگاه محافظت شود.

مشخصات فشار دیافراگم سیل

اندازه دیافراگم حداقل محدوده فشاری را که دیافراگم سیل می تواند تحمل کند را مشخص می کند. به غیر از قطر، انعطاف پذیری دیافراگم به شکل و تعداد پیچش، متریال و ضخامت آن نیز مرتبط است. دیافراگم آرامک دارای ضخامت استاندارد 80 تا 100 میکرومتر است. ابعاد dD ذکر شده مقادیری برای قطرهای فعال دیافراگم ها هستند، یعنی قطر بیرونی پیچش بیرونی. دیافراگم های آرامک صنعت دارای حداکثر اثر فشار استاتیک 0.2٪ از دهانه DP کالیبره شده در بالای مشخصات استاندارد ترانسمیتر فشار دیفرانسیل با توجه به اثرات فشار استاتیک است. به طور کلی اثر کل کمتر از 0.5٪ از DP کالیبره شده است.

جدول زیر یک نمای کلی از اندازه دیافراگم و مشخصات فشار مربوطه را ارائه می دهد

|

|

DP transmitter (mbar) |

GP/AP transmitter (mbar) |

Pressure gauge (bar) |

||||||||||

|

63mm |

100mm |

160mm |

|||||||||||

|

|

1m |

5m |

15m |

Direct |

1m |

5m |

15m |

Direct |

5m |

Direct |

5m |

Direct |

5m |

|

Diaphragm size |

|

|

|

|

|

||||||||

|

18mm |

- |

- |

- |

100 bar |

- |

- |

- |

100 |

- |

- |

- |

- |

- |

|

20mm |

- |

- |

- |

50 bar |

- |

- |

- |

100 |

100 |

- |

- |

- |

- |

|

25mm |

- |

- |

- |

4 bar |

5 bar |

6 bar |

10 bar |

6 |

25 |

- |

- |

- |

- |

|

35mm |

- |

- |

- |

2 bar |

2.5 bar |

3 bar |

4 bar |

2.5 |

10 |

25 |

25 |

100 |

100 |

|

46mm |

200 |

400 |

400 |

1200 |

1500 |

1800 |

2100 |

1.6 |

6 |

2.5 |

4 |

4 |

25 |

|

54mm |

100 |

200 |

200 |

800 |

1000 |

1200 |

1400 |

1 |

1.6 |

1.6 |

2.5 |

2.5 |

4 |

|

60mm |

50 |

100 |

100 |

600 |

750 |

900 |

1050 |

0.6 |

1 |

1 |

1.6 |

1.6 |

2.5 |

|

75mm |

25 |

50 |

50 |

200 |

250 |

300 |

350 |

0.6 |

0.6 |

0.6 |

0.6 |

0.6 |

0.6 |

|

89mm |

10 |

20 |

20 |

80 |

100 |

120 |

140 |

0.6 |

0.6 |

0.6 |

0.6 |

0.6 |

0.6 |

محدوده فشار حداقل فقط به اندازه دیافراگم مربوط می شود. محدوده فشار فرستنده یا گیج فشار و قطر مویرگی باید بر اساس آن تنظیم شود.

- دیافراگم سنسور فرستنده DP، GP و AP باید برابر یا کوچکتر از اندازه دیافراگم مهر و موم باشد.

- مقادیر ترانسمیتر DP قابل استفاده برای دیافراگم دو طرفه بوده.

- ابعاد گیج فشار به اندازه صفحه گیج اشاره دارد.

متغیرهای تست:

- مواد دیافراگم AISI 316 (L).

- حجم فرستنده متوسط برندهای مختلف فرستنده است.

- دمای مرجع 20 درجه سانتی گراد.

|

|

DP transmitter (mbar) |

GP/AP transmitter (mbar) |

Pressure gauge (bar) |

||||||||

|

63mm |

100mm |

160mm |

|||||||||

|

|

|

Direct |

5m |

Direct |

5m |

Direct |

5m |

|||

|

|

Limited to instrument or Diaphragm Seal pressure rating |

Limited to instrument or Diaphragm Seal pressure rating |

|||||||||

|

18mm |

700 |

140 |

- |

- |

- |

- |

|||||

|

20mm |

1000 |

250 |

- |

- |

- |

- |

|||||

|

25mm |

1600 |

400 |

- |

- |

- |

- |

|||||

|

35mm |

1600 |

1400 |

1400 |

540 |

1000 |

340 |

|||||

|

46mm |

1600 |

1600 |

1600 |

1600 |

1400 |

1400 |

|||||

|

54mm |

1600 |

1600 |

1600 |

1600 |

1600 |

1600 |

|||||

|

60mm |

1600 |

1600 |

1600 |

1600 |

1600 |

1600 |

|||||

|

75mm |

1600 |

1600 |

1600 |

1600 |

1600 |

1600 |

|||||

|

89mm |

1600 |

1600 |

1600 |

1600 |

1600 |

1600 |

|||||

- محدوده فشار حداکثر فقط به اندازه دیافراگم مربوط می شود. محدوده فشار فرستنده یا گیج فشار، درجه بندی فلنج و قطر مویرگی باید بر این اساس تنظیم شود.

- ابعاد گیج فشار به اندازه قطر صفحه اشاره دارد.

مقدمه ای بر دما

دما میانگین انرژی حرکت ذرات در ماده را بیان می کند. توضیح خوبی را می توان با آب انجام داد: وقتی آب جامد (یخ) است، ذرات (مولکول های H2O) در حرکت نیستند و در نتیجه دما پایین است (سرد). هنگامی که سیال مولکول های H2O سریعتر حرکت می کنند و دما بالاتر می رود. هنگامی که مولکول های H2O به سرعت حرکت می کنند که خود را از سیال رها می کنند، بخار تشکیل می شود و دما بالا می رود. حرکت ذرات در ماده نیز تحت تأثیر فشار وارد شده بر ماده است. در مثال، آب در 100 درجه سانتیگراد در فشار اتمسفر (101325 کیلو پاسکال) می جوشد. در خلاء مطلق در دمای 0 درجه سانتیگراد به جوش می آید. این اثر ترکیبی فشار و دما برای همه سیالات وجود دارد و به همین دلیل یک عامل غالب برای انتخاب سیال پرکننده دیافراگم است.

تعاریف دما در صنعت فرآیند

در صنعت فرآیند، دماهای مختلفی تعریف شده است:

دمای محیط: دمای محیط اطراف است

هنگامی که یک دیافراگم سیل در فضای باز قرار می گیرد، دمای محیط می تواند به عامل بسیار مهمی برای عملکرد سیستم دیافراگم سیل تبدیل شود. دمای محیط می تواند از بسیار زیاد (>60 درجه سانتیگراد به عنوان مثال در آفتاب بیابان) تا پایین (<40- درجه سانتیگراد، به عنوان مثال بادهای ساحلی) متغیر باشد. دمای محیط باید با حداقل و حداکثر مقدار مشخص شود، به عنوان مثال. -30/+68 درجه سانتیگراد یک مشخصات کلی برای ایران است.

مشابه فشار فرآیند، دمای فرآیند با نام های زیر مشخص می شود:

- دمای طراحی: هم کمترین و هم بالاترین دمایی که میتواند در یک مشخصات فرآیندی رخ دهد.

دمای طراحی زمانی حاصل می شود که فرآیند از کنترل خارج شود. دمای طراحی باید در مرحله طراحی در نظر گرفته شود تا از یکپارچگی مکانیکی دستگاه در هنگام قرار گرفتن در معرض این دماهای طراحی اطمینان حاصل شود. عملکرد مناسب پس از این قرار گرفتن در معرض مورد نیاز نیست.

- دمای عملیاتی:

- حداقل: کمترین دمایی که در آن فرآیند هنوز پایدار است

- نرمال: دمایی که در آن فرآیند به طور مطلوب اجرا می شود

- ماکزیمم: بالاترین دمایی که در آن فرآیند همچنان پایدار است

دماهای عملیاتی باید در نظر گرفته شوند تا از عملکرد صحیح دستگاه اطمینان حاصل شود و به همین دلیل برای انتخاب طرح صحیح دیافراگم سیل و مایع پرکننده مهم هستند. دستگاه به طور موثر در یک محدوده دمای عملیاتی مشخص کار می کند که بر اساس عملکرد دستگاه و زمینه کاربرد متفاوت است و از حداقل دمای کارکرد تا حداکثر دمای کارکرد (یا حداکثر دمای کارکرد) متغیر است. خارج از این محدوده، دستگاه ممکن است از کار بیفتد. هر دیافراگم سیل با توجه به ساختار یا مواد پایه خود دارای محدودیت هایی است. برای اتصال فلنج یک راهنما ارائه شده است که درجه حرارت حداکثر و حداقل را نشان می دهد. این راهنما همچنین محدودیتهای فلنجها را در مورد فشاری که میتوان در دماهای خاص استفاده کرد، توضیح میدهد. حداکثر دمای عملیاتی توسط جزء سیستم دیافارگم سیل شده با کمترین حداکثر دما محدود می شود. جزء محدود کننده ممکن است یکی از موارد زیر باشد، اما محدود به آن نیست: مواد محفظه، مواد دیافراگم، مواد واشر یا حلقه اورینگ، یا مایع پرکننده.

اثرات دما

تغییرات در حجم سیستم دیافراگم سیل می تواند ناشی از تغییر در حجم و چگالی سیال در سیستم باشد و زمانی رخ می دهد که سیال پرکننده به دلیل نوسانات فرآیند و/یا دمای محیط منبسط یا منقبض شود.

3 تأثیر متفاوت وجود دارد که می توان آنها را متمایز کرد:

- دمای فرآیند: دمای فرآیند اثر بر روی سیستم دیافراگم سیل و تأثیرات، در ترکیب با کمترین فشار فرآیند،انتخاب مایع پرکننده دارد.

- دمای محیط: تفاوت در دمای محیط بر ویسکوزیته و چگالی سیال پرکننده تأثیر دارد. تغییر ویسکوزیته تأثیر مستقیمی بر زمان پاسخگویی سیستم سیل دیافراگمی دارد. تغییر در چگالی باعث ایجاد مونتاژ می شود.

- اثر در مورد اختلاف ارتفاع عمودی که منجر به انحراف نقطه صفر سیستم دیافراگم سیل می شود.

- دلتا T در اندازه گیری DP: اثرات دما می تواند باعث ایجاد تفاوت در چگالی یا ویسکوزیته بین سمت HP و سمت LP سیستم دیافراگم سیل شود.

به حداقل رساندن اثرات دما

اثرات دما را می توان با استفاده از تکنیک های زیر به حداقل رساند:

- کاهش حجم سیال پر کننده: این کار را می توان با کاهش قطر داخلی مویرگی (ID) انجام داد. با این حال، کاهش شناسه مویرگی زمان پاسخ برای برنامه را افزایش می دهد و در این مورد باید تعادل پیدا شود. آرامک به طور استاندارد از 1 میلی متر به عنوان قطر داخلی مویرگ استفاده می کند. مویین با شناسه 1 میلی متر زمان پاسخ را با ضریب 16 افزایش می دهد. مویرگی با قطر داخلی 1 میلی متر برای کاربردهای فشار سنج با محدوده بالای 100 بارگیج توصیه می شود. همچنین مهم است که حجم مایع پرکننده موجود در ابزار فشار را به حداقل برسانید. این کار را می توان با جایگزینی روکش های فرآیند استاندارد یک ترانسمیتر با پوشش های مخصوص حجم کم طراحی شده یا استفاده از فشارسنج با حجم کم انجام داد.

- کوتاه ترین طول های مویرگی ممکن را برای کاربرد خود مشخص کنید: قابل درک است که به دلایل قابل تعویض، طول مویرگی برای همه برچسب های LT در یک پروژه با طول یکسان مشخص می شود. توصیه می شود که طول مویرگی باید بر اساس برچسب به برچسب محاسبه شود تا کوتاه ترین طول ممکن برای هر برچسب مشخص شود. مویرگ های بیش از حد طولانی منجر به زمان پاسخ غیرقابل قبول و/یا تاثیرات دمایی بسیار بالا با تمام عواقب برای قابلیت اطمینان اندازه گیری می شود.

- کاربرد دمای سرد: فرآیندهایی وجود دارد که به دلیل سیستمی با دمای پایین محیط و فرآیند، انقباض سیال پرکننده به گونهای است که دیافراگم در مقابل محفظه دیافراگم قرار میگیرد و انتقال فشار دیگر امکانپذیر نیست. . یک راه حل برای این شرایط، به اصطلاح «پر کردن تکمیلی» است که امکان انتقال فشار را حتی زمانی که سیال پرکننده به شدت منقبض میشود، میدهد.

- عایق بندی سیستم سیل دیافراگمی: در مواردی که هم مویرگ ها و هم دیافراگم سیل ها در معرض شرایط شدید بیرونی قرار می گیرند، عایق کاری آنها اثرات دمای محیط را به میزان قابل توجهی کاهش می دهد. همچنین در مواردی که مویرگ یکی از پایههای یک سیستم DP در نور خورشید و پای دیگر در سایه قرار دارد که آنها را عایق میکند، دمای محیط یکسان یا مشابه را در هر دو پا ایجاد میکند و اثرات دمای محیط را به حداقل میرساند. .

- ردیابی مویرگ ها: این کار اثرات دمای محیط را نزدیک به صفر کاهش می دهد. اغلب ردیابی گران تلقی می شود و نیاز به تعمیر و نگهداری فشرده دارد. با این حال، یک پیشرفت جدید این است که Badotherm در حال همکاری با O'Brien برای گنجاندن محصول Tracepak در اطراف خطوط مویرگی در زمان مونتاژ سیستم Diaphragm Seal است.

- فرآیندهای دمای بالا و کاهندههای دما: در فرآیندهایی با دمای بالا (> 200 درجه سانتیگراد) و در جایی که نصب از راه دور با استفاده از مویرگی امکانپذیر نیست، یک کاهنده دما (TR) را میتوان بین ابزار و دیافراگم سیل پیشبینی کرد. یک کاهنده دما دمای فرآیند را به مقدار کمتر از 100 درجه سانتیگراد در سمت ابزار کاهش می دهد.

- جبران کننده دما: هنگامی که مشخصات فرآیند استفاده از مایع پرکننده با ویسکوزیته بالا را تجویز می کند، ممکن است منجر به زمان پاسخ غیرقابل قبول شود. یک جبران کننده دما (TC) برای غلبه بر این مشکل توسعه یافته است. با استفاده از مایع پرکننده با ویسکوزیته بالا در قسمت بین دیافراگم سیل و TC، سیال دمای نسبی بالایی را حفظ می کند و در نتیجه ویسکوزیته پایینی ایجاد می کند. پس از TC یک مایع پرکننده استاندارد با ویسکوزیته کم استفاده می شود که منجر به زمان پاسخ کلی قابل قبول می شود.

- شبیه سازی فرآیند: سیستم دیافراگم سیل به طور همزمان در معرض: دمای فرآیند، دمای محیط و فشار فرآیند استاتیک قرار می گیرد. تأثیرات مربوطه آنها بر روی دهانه کالیبره شده (DP) ثبت می شود.

مقدمه ای بر نحوه نصب دیافراگم سیل

دیافراگم سیل ها را می توان در موقعیت های مختلف نصب کرد. در اندازهگیری فشار تفاضلی، ابزار را میتوان بین نازلها نصب کرد، اما ابزار را میتوان بالای بالاترین یا زیر پایینترین نازل نیز نصب کرد. همچنین در اندازهگیری فشار گیج، دستگاه را میتوان در موقعیتهای مختلفی در مقایسه با دیافراگم نصب کرد.

نصب تجهیز انداره گیری فشار برای اطمینان از بهترین اندازه گیری مهم است. وزن مخصوص ستون سیال پرکننده عمودی بین دستگاه و دیافراگم سیل تحت تأثیر انحراف دمای محیط است. این تأثیرات یک تغییر فشار در سیستم دیافراگم سیل ایجاد می کند که اثر نصب نامیده می شود.

SHIFT در نقطه صفر

هنگامی که جزئیات دقیق نصب تارنسمیتر و دیافراگم سیل در کالیبراسیون مشخص نباشد، دامنه تجهیز را از صفر تا span کلی ترانسمیتر کالیبره می کنند (به عنوان مثال 0-400 mbar). هنگام نصب دیافراگم در سایت عدد صفر بر اساس نحوه نصب تغییر می کند، علت آن اثر گرانش زمین بر روی ستون مایع پرکننده نامیده می شود که به دو دسته "بالای صفر" و "پایین صفر" می توان آن را بیان نمود.

بالای صفر:

صفر کالیبره شده کارخانه پس از نصب به بالای صفر منتقل می شود (به عنوان مثال 150 + 550 میلی بار).

پایین صفر:

صفر کالیبره شده کارخانه پس از نصب به زیر صفر منتقل می شود (به عنوان مثال -390 + 10 mbar)

تغییر در نقطه صفر را می توان با چگالی سیال پرکننده، اختلاف ارتفاع دیافراگم نصب شده و گرانش محاسبه کرد. تغییر در نقطه صفر قبل از نصب مهم است زیرا تغییر باید در محدوده مجاز فرستنده باقی بماند. اگر جابجایی صفر خارج از محدوده محدوده فرستنده باشد، فرستنده در اندازه گیری دچار مشکل خواهد شد و باید ترانسمیتر را تغییر دهیم

کاربردهای فشار دیفرانسیل

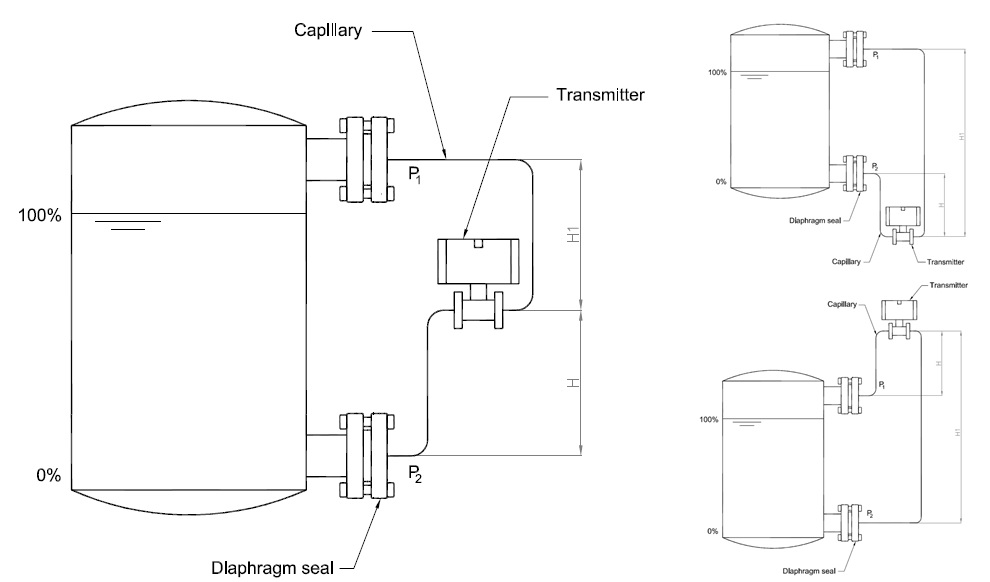

کاربردهای فشار دیفرانسیل را می توان برای اهداف مختلفی استفاده کرد: فشار دیفرانسیل، سطح، جریان، چگالی و اندازه گیری Interface. بسته به موقعیت دستگاه در مقایسه با دیافراگم، سه سبک نصب مختلف برای تشخیص سطح وجود دارد.

DP STYLE 1: ابزار بین دیافراگم سیل باشد

DP STYLE 2: ابزار زیر دیافراگم سیل باشد

DP STYLE 3: ابزار بالای دیافراگم سیل باشد

هر سبک دارای مزایا، محدودیت ها و ملاحظات خاصی است که باید در نظر گرفته شود. DP Styles 1 و 3 فقط خلاء محدود را مجاز میکند و DP Style 2 در خلاء کامل (1mbara) کاربرد دارد، زمانی که 'H' حداقل 50 سانتیمتر باشد. انتخاب یکی از سبک های نصب ذکر شده در بالا اغلب بر اساس موارد زیر انجام می شود:

- سهولت نصب

- دسترسی به ابزار: خواندن نمایش محلی و نگهداری

- موانعی که اجازه نمی دهد ابزار در جای دیگری قرار گیرد

با این حال، هنگام انتخاب یکی از سبک های نصب، ابتدا باید شرایط فرآیند را در نظر گرفت. به عنوان مثال فرض کنید که DP Style 3 انتخاب شده است زیرا مخزن در زیر زمین قرار دارد (H1=360cm). ستون سیال پر کننده (با چگالی 1020 کیلوگرم بر مترمربع) در لوله کاپیلاری که پایین ترین دیافراگم سیل (P2) را با دستگاه DP متصل می کند، نشان دهنده فشار (p=h*ρ*g): 0,360*1,020*9.81 = 360,2 mbar. این فشار هیدرواستاتیکی در دستگاه DP به صورت یک فشار منفی 360.2 میلیبار حس میشود. هنگامی که در این برنامه حداقل فشار عملیاتی به 800- mbar (200 mbara) می رسد، نصب انتخاب شده توسط سبک 3 به سیستم دیافراگم سیل آسیب می رساند: ,360-800=-1160 میلی بار

این به معنای فشار زیر صفر مطلق است که غیرممکن است. این فشار یا به دیافراگم سیل یا دستگاه DP آسیب می رساند. همچنین، سیال پرکننده می تواند آسیب ببیند زیرا در حد فشار بخار خود قرار داده می شود و ممکن است شروع به جوشیدن کند.

در این مثال DP Style 2 گزینه بهتری بود. سپس فرستنده در زیر مخزن قرار می گیرد (H=160CM) و فشار هیدرواستاتیک آن : 0,160*1,020*9.81 = 160,1 mbar است. این در ابزار DP به عنوان فشار مثبت +160.1 mbar حس می شود. با حداقل فشار عملیاتی 800- mbar، منجر به فشار 800- + 160,1 = - 639,9 میلیبار در دستگاه میشود. این مقدار بسیار بالاتر از صفر مطلق است و بنابراین دستگاه و سیستم دیافراگم سیل به درستی کار خواهند کرد.

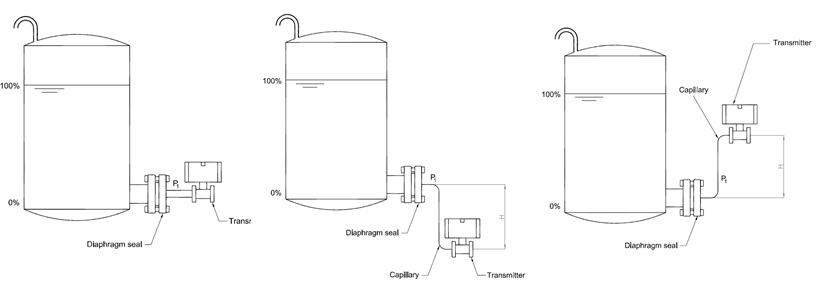

کاربردهای دیافراگم برای فشار سنج

کاربردهای فشار سنج را می توان برای اندازه گیری فشار، سطح و چگالی استفاده کرد. همچنین برای این کاربرد سه سبک مختلف بسته به موقعیت ابزار در مقایسه با مهر و موم دیافراگمی وجود دارد.

- GP STYLE 1: ترانسمیتر هم سطح با دیافراگم سیل

- GP STYLE 2: ترانسمیتر زیر دیافراگم سیل

- GP STYLE 3: ترانسمیتر بالای دیافراگم سیل

تأثیر نصب بر روی دستگاه GP مشابه همان چیزی است که برای دستگاه DP توضیح داده شد. هنگامی که ابزاری در بالای دیافرباگم سیل قرار می گیرد، این فشار را به عنوان یک فشار منفی حس می کند و فشار، در ترکیب با حداقل فشار کاری، نباید از مقدار زیر صفر مطلق تجاوز کند. سیستم دیافراگم سیل به روشی مشابه که برای کاربردهای DP توضیح داده شد آسیب می بیند.

کاربردهای فشار مطلق

برای این کاربرد بسته به موقعیت ابزار در مقایسه با دیافراگم سیل نیز می توان سه سبک مختلف را تشخیص داد.

- AP STYLE 1: ترانسمیتر هم سطح با دیافراگم نصب شود

- AP STYLE 2: ترانسمیتر زیر دیافراگم نصب شود

- AP STYLE 3: ترانسمیتر بالای دیافراگم نصب شود

برای اندازهگیری فشار مطلق، ابزار باید زیر دیافراگم سیل نصب شود تا از ابزار در تمام شرایط ممکن محافظت شود. این در AP Style 2 ارائه شده است. برای مثال H=50cm فشار روی ابزار در حال حاضر بالاتر از 50 mbar باشد. با این سبک نصب، ابزار قبل از رسیدن به صفر مطلق محافظت بیشتری دارد. AP Style 1 نیز امکان پذیر است، اما ترجیح ندارد زیرا محافظت اضافی وجود ندارد، بنابراین می توان به صفر مطلق رسید و به برنامه آسیب رساند.

نصب ابزار در بالای دیافراگم سیل (AP Style 3) به سیستم مهر و موم دیافراگم به روشی مشابه که در برنامه های DP توضیح داده شده است، آسیب می رساند. هنگامی که یک ابزار مستقیماً روی دیافراگم سیل نصب می شود و همانطور که در AP Style 3 نشان داده شده است، باید مراقب باشید. به عنوان استاندارد، آرامک از یک لوله با فاصله 80 میلی متری استفاده می کند. با یک سیال پرکننده سیلیکونی، فشار منفی تقریباً 8 میلیبار در سنسور فشار ایجاد میشود. هنگامی که فشار مطلق به زیر 8 مگا بار برسد، دیافراگم سیل یا ابزار آسیب می بیند.

مهر و موم دیافراگم و Wet leg

یک wetleg با لوله ای ساخته می شود که مستقیماً روی فرستنده نصب شده است و با محیط فرآیند پر می شود. سیستمهای دیافراگمی نسبت به سیستمهای wetleg، انعطافپذیری قابل توجهی در نصب و نگهداری دارند. در سیستم های خلاء، یک سیستم آب بندی بسته، به جای یک پایه مرطوب باز، ارتفاع ثابتی را برای مرجع پایین نگه می دارد. سیستم دیافراگم نیازی به پر کردن یا تخلیه مجدد ندارد. آنها همچنین در برابر مسدود شدن یا یخ زدن آسیب پذیر نیستند و کنترل آنها راحت تر از سیستم های wetleg است.

سیستم متعادل

یک سیستم متعادل به این معنی است که حجم سیال دیافراگم در سمت HP و LP اندازه گیری DP برابر است. این را می توان با اطمینان از اینکه حجم سیال در دیافراگم و طول مویرگی در هر دو طرف مشابه هستند به دست آورد. یک سیستم نامتعادل را می توان به دو دیافراگم با اندازه های مختلف و/یا با استفاده از دو طول مختلف مویرگی مجهز کرد. این منجر به حجم بیشتری از مایع پرکننده در یک طرف در مقایسه با طرف دیگر می شود.

یک سیستم دیافراگم سیل متعادل نسبت به یک سیستم نامتعادل ترجیح داده می شود زیرا اثر ذکر شده را کاهش می دهد یا از آن جلوگیری می کند:

- اثرات دمای محیط: در نتیجه تغییرات دمای محیط، سیستم های متعادل دارای انبساط و/یا انقباض برابر سیال پرکننده خواهند بود. از آنجایی که هر دو طرف برابر هستند، تأثیر روی فرستنده DP صفر یا نزدیک به صفر خواهد بود. سیستم های نامتعادل به دلیل تغییرات دمای محیط، انبساط و/یا انقباض مایع پرکننده متفاوتی در دو طرف دارند. این منجر به افزایش فشار (انبساط) یا افت (انقباض) متفاوت می شود که بر دقت اندازه گیری کلی تأثیر منفی می گذارد.

- اثرات دمای فرآیند: برای کاربردهایی با دمای فرآیند بالا (بیش از 65 درجه سانتیگراد) اثر یک سیستم نامتعادل می تواند قابل توجه باشد. به عنوان مثال یک سیستم نامتعادل وجود دارد که یک دیافراگم سیل مستقیم به سمت HP و یک مویرگی در سمت LP نصب شده است. انتقال حرارت از دمای فرآیند به پایه مستقیم در سمت HP ابزار بیشتر از پایه مویرگی در سمت LP ابزار خواهد بود. این منجر به ایجاد فشار متفاوت (انبساط) می شود که بر دقت اندازه گیری کلی تأثیر منفی می گذارد.

- اثرات فشار استاتیک: در صورت نوسان فشارهای استاتیکی، سیستم های نامتعادل می توانند ناپایدار شوند زیرا فشار استاتیک سریعتر به سمتی که کمترین حجم را دارد منتقل می شود.

کاهش خطاهای اندازه گیری

راه های مختلفی برای به حداقل رساندن خطاهای اندازه گیری سیستم دیافراگم سیل وجود دارد:

- طول مویرگ ها را تا حد امکان کوتاه نگه دارید

- هنگام اندازه گیری فشار دیفرانسیل از مویرگ هایی با طول یکسان در هر دو طرف استفاده کنید

- از دیافراگم هایی با قطر یکسان استفاده کنید

- هرگز درزگیرها و مویرگ ها را در زیر نور مستقیم خورشید نصب نکنید

- اطمینان حاصل کنید که هر دو مویرگ دمای یکسانی را تجربه می کنند. به عنوان مثال، از نصب یک مویرگ در یک منطقه سایه و دیگری در زیر نور خورشید خودداری کنید

نویسنده: محسن لطفی صومعه / منبع: liptak